English

English 简体中文

简体中文  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  繁体中文

繁体中文  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

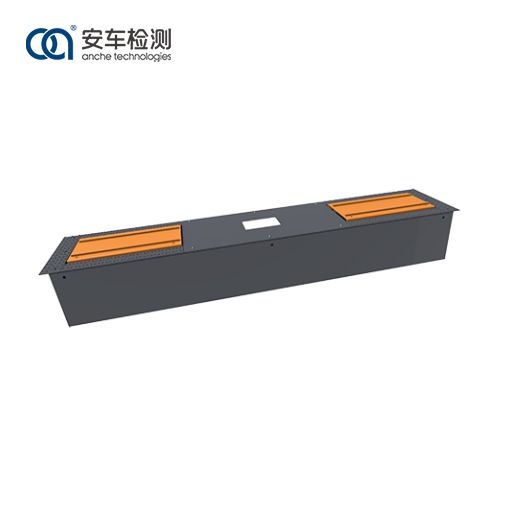

悬架测试仪如何在生产、维修、检测、研发四大汽车关键场景中发挥核心作用?

2025-10-30

汽车悬架作为连接车身和车轮的关键系统,直接影响行车安全、乘坐舒适性和操控性能。具有“高精度检测、高效诊断”的特点,悬架测试仪深度渗透汽车生产、维修、检测、研发四大场景。已成为解决异响、跑偏、性能下降等悬架问题的核心工具,推动汽车后市场和制造业标准化升级。

1、汽车生产车间:线下质检,确保工厂出货质量

在汽车制造商的总装线末端,悬架测试仪充当“出货前的最后一道防线”,确保每辆车的悬架参数符合标准:

采用激光定位和压力传感技术,可在3分钟内完成单车悬架刚度和阻尼系数的测试,比传统人工测试效率提高300%。

某汽车厂家的数据显示,引进该测试仪后,悬架参数不合格率从5%下降到0.8%,避免了因悬架问题引起的工厂返工,每月节省成本20万元以上。

2、汽车维修店:故障诊断,精准定位问题

在维修场景中,测试人员解决“悬架故障判断难”的痛点,方便快速修复:

通过模拟不同路况(如颠簸路面、弯道)下的悬架动态响应,可以准确定位减震器漏油、弹簧退化、衬套老化等问题,诊断准确率高达98%。

与传统的“通过试驾经验判断”的方法相比,维修店使用测试仪后,悬架故障返工率从15%下降到2%,每辆车的维修时间减少了40分钟。

3、第三方检测机构:合规检测出具权威报告

在机动车年检、二手车评估等场景中,测试仪是合规性测试的核心设备:

符合GB 7258《机动车运行安全技术条件》要求,可测试悬架吸收率、左右轮差等关键指标,测试数据误差≤±2%。

某检测机构的数据显示,使用该检测仪后,暂停检测报告的合格率提升至99.2%,避免了因人工检测错误引发的纠纷,增强了报告的权威性。

4、汽车研发中心:性能优化加速新产品迭代

在研发阶段,测试人员为悬架参数标定、优化产品性能提供数据支持:

它们可以模拟极端环境(-30℃至60℃)和不同负载下的悬架性能,并记录刚度和阻尼随工况的变化曲线。

某汽车厂商研发团队反馈,在该测试仪的帮助下,新车悬架标定周期从3个月缩短至1.5个月,帮助新品提前上市,抢占市场先机。

| 应用场景 | 核心应用价值 | 关键数据 | 目标用户 |

|---|---|---|---|

| 汽车生产车间 | 离线质检,控制工厂出货质量 | 检测效率↑300%,不合格率5%→0.8% | 汽车总装线、整车工厂 |

| 汽车维修店 | 故障诊断,精准维修 | 诊断准确率98%,返工率15%→2% | 4S店、综合维修车间 |

| 第三方检验机构 | 合规测试出具权威报告 | 误差≤±2%,报告合格率99.2% | 机动车检测站、二手车评估机构 |

| 汽车研发中心 | 性能优化加速迭代 | 校准周期3个月→1.5个月 | 汽车制造商研发团队、零部件制造商 |

现在,悬架测试仪正在向“智能化、便携化”方向发展。部分产品支持无线数据传输和云端分析,便携式机型重量小于5公斤,适应户外救援、现场巡检等场景。作为汽车悬架系统的“测试工具”,其多场景适应性将持续为汽车行业的安全和性能升级提供有力支撑。